Your Trusted Partner in Oil, Gas, Petrochemical, and Other Industrial Supplies

Mengenal Beragam Metode Pengukuran Level Fluida untuk Industri Modern

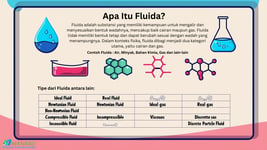

Fluida adalah zat yang memiliki kemampuan untuk mengalir dan menyesuaikan bentuk wadahnya, baik dalam wujud cair maupun gas. Dalam konteks industri, fluida dapat mencakup berbagai jenis bahan seperti air, minyak, bahan kimia, dan gas proses. Pengukuran level fluida adalah metode untuk menentukan ketinggian fluida di dalam suatu wadah, tangki, atau sistem tertentu. Proses ini memiliki peranan yang sangat penting dalam berbagai aplikasi industri untuk memastikan operasi yang berjalan dengan efisien, aman, dan hemat biaya.

12/13/202415 min read

Fluida adalah zat yang memiliki kemampuan untuk mengalir dan menyesuaikan bentuk wadahnya, baik dalam wujud cair maupun gas. Dalam konteks industri, fluida dapat mencakup berbagai jenis bahan seperti air, minyak, bahan kimia, dan gas proses. Pengukuran level fluida adalah metode untuk menentukan ketinggian fluida di dalam suatu wadah, tangki, atau sistem tertentu. Proses ini memiliki peranan yang sangat penting dalam berbagai aplikasi industri untuk memastikan operasi yang berjalan dengan efisien, aman, dan hemat biaya.

Dalam industri minyak dan gas, pengukuran level fluida diperlukan untuk memantau volume minyak mentah atau produk olahan dalam tangki penyimpanan, mencegah tumpahan, dan memastikan efisiensi proses distribusi. Di industri kimia, pengukuran level membantu dalam mengendalikan bahan kimia berbahaya dan memastikan reaksi kimia berlangsung sesuai dengan spesifikasi. Dalam sektor makanan dan minuman, pengukuran level digunakan untuk menjaga kualitas produk dengan memastikan bahan baku tersimpan dalam kondisi optimal. Di pembangkit listrik, pengendalian level fluida dalam boiler dan kondensor menjadi sangat penting untuk menjamin keselamatan dan efisiensi energi. Sedangkan dalam pengolahan air, pengukuran level fluida memastikan pasokan air yang stabil dan mencegah kebocoran yang dapat menyebabkan kerugian besar.

1. Kondisi Operasi

Pemilihan metode pengukuran level yang tepat sangat penting dan harus mempertimbangkan kondisi operasi. Kesalahan memilih alat dapat menyebabkan masalah serius seperti pengukuran yang tidak akurat atau kerusakan alat. Hal yang perlu diketahui yakni level range, karakteristik fluida, efek korosif, efek coat dan kondisi turbelensi.

Berikut adalah daftar pertanyaan yang dapat membantu menentukan kondisi operasi dan pemilihan alat ukur level yang tepat:

1. Seberapa besar rentang level yang harus diukur? (misalnya 0-5 meter, 0-10 meter)

2. Apakah fluida bersifat cair, gas, atau slurry?

3. Berapa suhu fluida yang diukur? Apakah mencapai suhu ekstrem?

4. Berapa tekanan operasi dari fluida?

5. Berapa berat jenis fluida (specific gravity)?

6. Apakah fluida bersih atau kotor?

7. Apakah fluida mengandung partikel padat atau uap?

8. Apakah fluida bersifat korosif terhadap material perangkat?

9. Apakah fluida cenderung melapisi dinding tangki atau perangkat pengukur?

10. Apakah terdapat turbulensi di area pengukuran yang dapat memengaruhi pembacaan alat?

2. Pengelompokan Metode Pengukuran Level

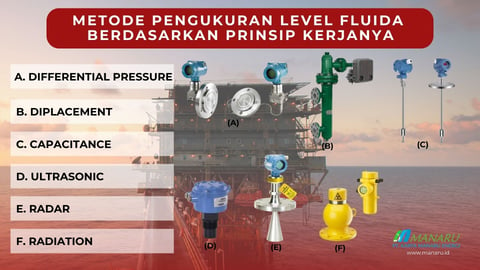

Metode pengukuran level fluida dikelompokkan berdasarkan prinsip kerjanya, yang masing-masing dirancang untuk memenuhi kebutuhan aplikasi tertentu antara lain: displacement, differential pressure, capacitance, ultrasonic, radar, radiation. Metode displacement bekerja berdasarkan prinsip perpindahan fluida, di mana alat pengukur merasakan gaya yang timbul akibat berat fluida yang dipindahkan. Metode differential pressure mengukur perbedaan tekanan antara dua titik dalam wadah untuk menentukan tinggi fluida, sering digunakan pada sistem dengan tekanan atau suhu tinggi. Metode capacitance memanfaatkan perubahan kapasitansi yang terjadi ketika level fluida berubah, ideal untuk cairan dengan karakteristik stabil. Metode ultrasonic menggunakan gelombang ultrasonik yang dipantulkan dari permukaan fluida untuk menentukan ketinggian, menjadikannya pilihan non-kontak yang cocok untuk cairan seperti air limbah. Metode radar menggunakan gelombang elektromagnetik untuk memantulkan sinyal dari permukaan fluida, menghasilkan pengukuran yang sangat akurat. Radar sangat efektif dalam mengukur level fluida di tangki besar atau tinggi, bahkan dalam kondisi lingkungan ekstrem seperti suhu tinggi, tekanan tinggi, atau adanya uap dan partikel. Sementara itu, metode radiation memanfaatkan radiasi gamma untuk mendeteksi level fluida tanpa kontak langsung, biasanya untuk fluida dalam kondisi ekstrem atau berbahaya.

Setiap metode memiliki aplikasi unggulan berdasarkan karakteristik fluida dan lingkungan operasinya. Sebagai contoh, metode radar sering digunakan untuk memonitor minyak mentah dalam tangki besar karena akurasi dan ketahanannya terhadap kondisi sulit, termasuk keberadaan busa atau turbulensi. Metode ultrasonic ideal untuk cairan kotor atau limbah yang tidak memerlukan kontak langsung dengan alat ukur. Di sisi lain, metode displacement sering diaplikasikan pada tangki kecil atau lingkungan bertekanan tinggi. Dengan memahami prinsip kerja dan aplikasi masing-masing metode, pemilihan alat pengukur dapat disesuaikan dengan kebutuhan spesifik, memastikan efisiensi dan keamanan operasional.

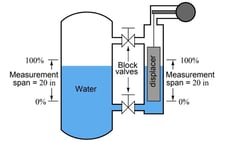

3. Displacement (Buoyancy Method)

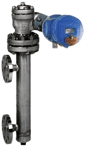

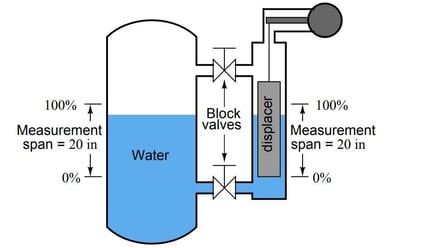

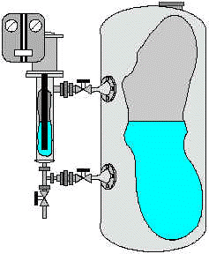

Metode displacement bekerja berdasarkan prinsip Archimedes, di mana gaya apung pada pelampung atau displacer bergantung pada berat fluida yang dipindahkan. Alat pengukur dalam metode ini menggunakan pelampung yang diapungkan pada permukaan fluida. Pelampung tersebut akan naik dan turun mengikuti perubahan tinggi permukaan fluida. Gerakan vertikal pelampung ini diterjemahkan melalui mekanisme tertentu menjadi sinyal pengukuran level yang dapat dibaca atau dikirim ke sistem kontrol.

Metode ini terbukti andal dan banyak digunakan selama beberapa dekade untuk fluida yang bersih. Namun, pada aplikasi dengan fluida yang mengandung slurry atau bersifat korosif, metode ini dapat mengalami masalah seperti pelapisan (coating) yang memengaruhi akurasi. Peralatan displacement dapat dipasang baik secara internal di dalam tangki maupun secara eksternal menggunakan level chamber yang dilengkapi dengan valve untuk memudahkan perawatan.

Contoh Nama Alat dan Model/Type

Masoneilan Displacer Level Transmitter (Model 12300 Series)

Contoh Aplikasi di Industri

Industri Minyak dan Gas

Digunakan untuk mengukur level minyak mentah dalam tangki penyimpanan, terutama ketika cairan memiliki karakteristik stabil dan bersih.Industri Petrokimia

Diterapkan pada pengukuran antarmuka (interface) dua jenis cairan, seperti minyak dan air, di separator.

Kelebihan Metode Displacement

Akurasi pengukuran yang tinggi.

Terbukti andal dan telah lama digunakan pada cairan bersih.

Dapat digunakan untuk mengukur antarmuka (interface) antara dua cairan.

Fleksibilitas pemasangan: dapat dipasang secara internal atau eksternal.

Pemasangan eksternal memungkinkan penggunaan valve untuk memblok aliran, mempermudah perawatan tanpa menghentikan operasi.

Kelemahan Metode Displacement

Rentang pengukuran terbatas; sulit menangani level lebih dari 48 inci.

Biaya meningkat pada pemasangan eksternal, terutama pada aplikasi dengan tekanan tinggi.

Pada pemasangan eksternal, pemanas tambahan mungkin diperlukan untuk mencegah fluida membeku di level chamber.

Perbedaan suhu antara fluida di dalam vessel dan fluida di level chamber dapat menyebabkan kesalahan pengukuran.

Metode displacement tetap menjadi pilihan utama pada banyak aplikasi industri karena keandalannya. Namun, penggunaannya perlu dipertimbangkan berdasarkan karakteristik fluida dan kondisi operasional untuk memastikan performa yang optimal.

4. Differential Pressure

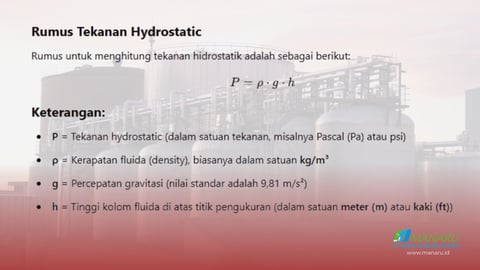

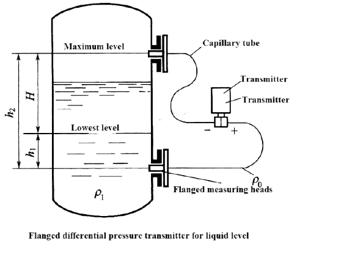

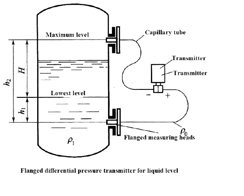

Prinsip kerja pengukuran level menggunakan prinsip perbedaan tekanan (Differential Pressure atau DP) bekerja dengan mengukur perbedaan tekanan antara dua titik pada suatu tangki atau wadah, biasanya antara dasar dan puncak tangki. Perbedaan tekanan ini digunakan untuk menghitung tinggi atau level fluida di dalam tangki tersebut. Prinsip dasar dari pengukuran ini adalah "hydrostatic head", yang menjelaskan bahwa tekanan yang dihasilkan oleh fluida hanya bergantung pada ketinggian kolom fluida di atas titik pengukuran, bukan pada bentuk atau volume tangki.

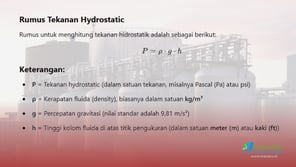

Perhitungan Tekanan Hydrostatic: Tekanan hidrostatik atau tekanan akibat tinggi kolom fluida dapat dihitung dengan rumus berikut:

Contoh penerapan rumus ini adalah ketika mengukur level cairan dalam tangki LPG (Liquefied Petroleum Gas). Tekanan yang diukur pada dasar tangki akan bergantung pada ketinggian cairan yang ada di atasnya.

Contoh Alat yang Digunakan:

Rosemount 3051S – Alat ini digunakan untuk pengukuran level, tekanan, dan diferensial tekanan, cocok untuk berbagai aplikasi industri.

Yokogawa EJA110A – Transmitter tekanan diferensial yang juga dapat digunakan untuk aplikasi pengukuran level pada sistem yang bertekanan tinggi.

Aplikasi:

Tangki LPG (Liquefied Petroleum Gas): Alat ini sering digunakan untuk mengukur level cairan di dalam tangki LPG yang tertekan.

Tangki Industri Bertekanan Tinggi: Misalnya pada industri kimia atau petrokimia yang memerlukan pengukuran level cairan atau gas yang sangat tertekan.

Kelebihan dan Kekurangan Pengukuran dengan Metode DP:

Kelebihan:

Cocok untuk Fluida Bertekanan Tinggi: Alat ini sangat cocok digunakan untuk pengukuran level dalam tangki dengan tekanan tinggi seperti LPG.

Dapat Digunakan di Lingkungan Ekstrem: Metode ini efektif untuk lingkungan dengan kondisi ekstrem, seperti tangki dengan suhu dan tekanan yang sangat tinggi.

Jangkauan Pengukuran yang Luas: Dapat digunakan untuk mengukur level cairan dalam berbagai kondisi, dari yang bersih hingga yang sangat kental atau korosif.

Akurasi yang Baik: Dengan perawatan yang tepat, alat ini memberikan hasil pengukuran yang cukup akurat.

Kekurangan:

Tidak Akurat pada Fluida dengan Berat Jenis Bervariasi: Pengukuran level menggunakan metode ini bisa kurang akurat jika berat jenis fluida yang diukur sering berubah.

Pengaruh Variasi Suhu: Perubahan suhu pada alat atau lingkungan dapat mempengaruhi hasil pengukuran.

Kesalahan Akibat Kegagalan Pemeliharaan: Pemeliharaan yang kurang baik, seperti masalah dengan saluran impuls (lead line) atau kegagalan sistem pemurnian (purge), dapat menyebabkan kesalahan dalam pengukuran.

Jenis Sistem Differential Pressure:

Sistem Non-Sealed: Pada sistem ini, elemen pengukuran langsung terhubung dengan fluida yang diukur. Sistem ini cocok digunakan pada aplikasi dengan fluida yang tidak terlalu korosif atau memiliki viskositas rendah. Meskipun demikian, sistem ini memerlukan perawatan yang baik agar tidak terjadi kesalahan akibat perubahan berat jenis atau kegagalan dalam sistem purging.

Sistem Sealed: Pada sistem ini, elemen pengukuran terisolasi dari fluida proses, sehingga lebih cocok untuk fluida yang sangat korosif atau kental seperti slurry. Sistem ini lebih tahan terhadap perubahan suhu dan tidak memerlukan pemurnian (purge), tetapi penggantian atau pemeliharaannya bisa lebih rumit karena tidak dapat dipisahkan tanpa menghentikan operasi alat.

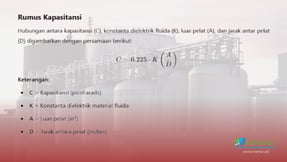

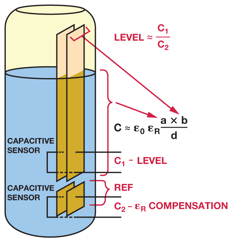

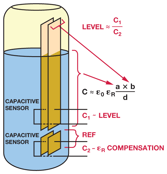

5. Capacitance

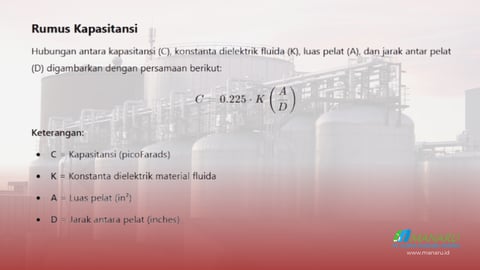

Pengukuran level dengan prinsip kapasitansi dilakukan dengan mengukur perubahan kapasitansi antara dua elektroda yang terpasang dalam sebuah wadah atau tangki yang berisi fluida. Prinsip dasar dari metode ini adalah perubahan sifat dielektrik (konduktivitas listrik) fluida saat tingkat atau level fluida berubah. Ketika elektroda sensor dipasang dalam tangki, elektroda tersebut bertindak sebagai salah satu pelat dari kapasitor (komponen yang menyimpan muatan listrik), sementara dinding tangki bertindak sebagai pelat lainnya. Jika tangki terbuat dari bahan non-metal, maka diperlukan elektroda referensi tambahan.

Ketika level fluida naik, fluida menggantikan udara yang ada di sekitar elektroda. Fluida tersebut memiliki konstanta dielektrik yang berbeda dibandingkan dengan udara, yang menyebabkan perubahan dalam nilai kapasitansi. Perubahan ini kemudian dideteksi oleh instrumen pengukur kapasitansi dan diubah menjadi sinyal keluaran yang proporsional dengan level fluida.

Contoh Alat Pengukur Level dengan Kapasitansi

Siemens SITRANS LC300

Alat ini digunakan untuk mengukur level dalam aplikasi yang membutuhkan akurasi tinggi. Siemens SITRANS LC300 adalah alat yang dapat diandalkan untuk pengukuran level dalam kondisi lingkungan yang ekstrem.ABB 2600T Series

Alat ini juga dirancang untuk mengukur level fluida dengan kapasitansi dan banyak digunakan dalam industri dengan material yang memiliki konduktivitas tinggi, seperti bahan kimia dan cairan dengan sifat serupa.

Contoh Penggunaan di Industri

Pengukuran Level pada Tangki Bahan Kimia Di industri kimia, terutama pada tangki penyimpanan bahan kimia, metode kapasitansi sering digunakan untuk mengukur level cairan yang memiliki konduktivitas tinggi. Misalnya, dalam tangki asam atau alkali, alat seperti Siemens SITRANS LC300 digunakan untuk mengukur level cairan secara akurat, memastikan bahwa volume cairan dalam tangki tetap sesuai dengan kebutuhan produksi dan keselamatan.

Pengukuran Level pada Tangki Slurry Di industri pertambangan atau pengolahan mineral, sering kali terdapat tangki yang berisi slurry (campuran padatan dan cairan). Alat pengukur kapasitansi seperti ABB 2600T Series digunakan untuk mengukur level slurry karena kemampuan alat ini untuk mengatasi kondisi media yang terkontaminasi atau mengandung material abrasif.

Pengukuran kapasitansi dapat dibagi menjadi dua kategori utama berdasarkan fungsinya: Continuous Measurement dan Point Measurement.

1. Continuous Measurement (Pengukuran Berkelanjutan)

Pada jenis pengukuran ini, alat pengukur level kapasitansi digunakan untuk memberikan pembacaan level secara terus-menerus. Pengukuran ini cocok untuk aplikasi di mana level fluida harus dipantau sepanjang waktu.

Kelebihan:

Aplikasi luas: Dapat digunakan di banyak aplikasi yang tidak dapat dilakukan oleh alat pengukur level lain.

Akurasi sedang: Dapat memberikan pembacaan yang cukup akurat meskipun terpengaruh oleh variasi material.

Dapat digunakan pada suhu dan tekanan tinggi: Cocok untuk aplikasi yang melibatkan temperatur atau tekanan tinggi.

Mampu mengukur slurry dan polimer: Dapat digunakan untuk fluida dengan kandungan padatan atau viskositas tinggi.

Kekurangan:

Memerlukan kalibrasi khusus: Dalam beberapa kasus, alat ini membutuhkan kalibrasi yang cermat untuk memberikan pembacaan yang akurat.

Terganggu oleh variasi densitas: Pembacaan dapat terpengaruh jika densitas fluida berubah-ubah.

Error akibat pelapisan (coating) pada probe: Lapisan atau endapan pada probe dapat menyebabkan pembacaan yang tidak akurat.

2. Point Measurement (Pengukuran Titik)

Jenis pengukuran ini digunakan untuk mendeteksi level fluida pada titik tertentu. Alat pengukur kapasitansi ini sering digunakan untuk aplikasi di mana level fluida hanya perlu dipantau pada titik tertentu atau pada level tertentu dalam tangki.

Kelebihan:

Biaya rendah: Alat ini lebih murah dibandingkan dengan sistem pengukuran level berkelanjutan.

Mudah dipasang: Penginstalan alat ini relatif mudah dan cepat.

Tidak ada bagian yang bergerak: Karena tidak ada bagian bergerak, alat ini lebih tahan lama dan lebih sedikit memerlukan perawatan.

Cocok untuk material dengan konsistensi tinggi: Sangat efektif untuk material berupa bubuk, butiran, slurry, dan material korosif yang sulit diukur dengan teknologi lain.

Kekurangan:

Akurasi terpengaruh oleh karakteristik material: Pembacaan dapat dipengaruhi oleh karakteristik material, seperti kerapatan atau komposisi.

Masalah coating pada probe: Jika material membentuk lapisan di sekitar probe, hal ini bisa mengganggu pembacaan level yang akurat.

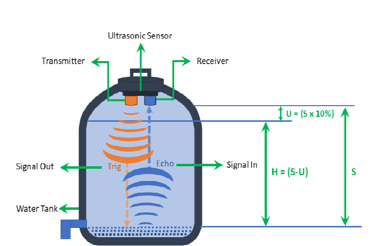

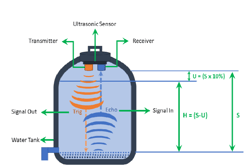

6. Ultrasonic

Pengukuran level dengan gelombang ultrasonik bekerja berdasarkan prinsip pemancaran gelombang suara ke dalam fluida atau material yang ada di dalam sebuah wadah (seperti tangki). Gelombang suara ini dipancarkan oleh transduser piezoelektrik yang kemudian dipantulkan kembali setelah mengenai permukaan fluida. Waktu yang dibutuhkan oleh gelombang untuk kembali ke transduser dihitung, dan berdasarkan waktu tempuh ini, alat dapat menghitung jarak atau level fluida dalam tangki. Semakin lama waktu yang dibutuhkan gelombang untuk kembali, semakin tinggi level fluida dalam wadah.

Pengukuran yang akurat bergantung pada pantulan gelombang suara yang terjadi secara langsung dan bebas hambatan, artinya gelombang harus kembali ke transduser tanpa adanya gangguan atau pembiasan.

Contoh Alat Pengukur Level Ultrasonik

Endress+Hauser Prosonic FMU90

Alat ini digunakan untuk pengukuran level ultrasonik yang menawarkan aplikasi yang fleksibel dalam berbagai industri. FMU90 dapat mengukur level dengan akurasi tinggi meskipun terdapat perubahan kondisi di dalam wadah.VEGA Ultrasonic Sensors

Alat ini dirancang untuk berbagai jenis aplikasi industri, termasuk pengukuran level cairan dan material padat. VEGA ultrasonic sensors digunakan di berbagai sektor, dari pengolahan makanan hingga industri minyak dan gas.

Contoh Penggunaan di Lapangan/Industri

Pengukuran Level Air Limbah Di industri pengolahan air limbah, pengukuran level sangat penting untuk mengelola proses pemurnian dan penyimpanan air limbah. Endress+Hauser Prosonic FMU90 sering digunakan di instalasi pengolahan air limbah karena kemampuannya untuk mengukur level tanpa kontak langsung dengan fluida yang sering kali kotor dan terkontaminasi. Keunggulan dari alat ini adalah kemampuannya untuk bekerja dengan fluida yang mengandung padatan atau bahan kimia berbahaya.

Pengukuran Level Slurry di Industri Pertambangan Dalam industri pertambangan, terutama dalam pengolahan mineral, sering kali ada kebutuhan untuk mengukur level slurry (campuran cairan dan padatan). VEGA Ultrasonic Sensors digunakan untuk memantau level slurry dalam tangki pengendapan atau pengolahan. Keuntungan menggunakan alat ini adalah kemampuannya untuk mengukur level tanpa terkontaminasi oleh partikel padat yang terdapat dalam slurry, membuatnya sangat berguna di lingkungan industri yang kotor.

Kelebihan dan Kekurangan Pengukuran Level Ultrasonik

Kelebihan:

Non-kontak: Karena teknologi ini tidak memerlukan kontak fisik dengan fluida, alat ini cocok untuk mengukur fluida yang kotor atau berbahaya tanpa risiko kontaminasi atau kerusakan pada sensor.

Tanpa bagian yang bergerak: Alat ini tidak memiliki bagian mekanis yang bergerak, sehingga mengurangi kebutuhan pemeliharaan dan memperpanjang umur operasional.

Mudah dipasang dan dikalibrasi: Penginstalan alat ini relatif sederhana, dan proses kalibrasinya mudah dilakukan.

Akurasi tinggi dalam aplikasi yang sesuai: Ketika digunakan dalam kondisi yang tepat, alat ini memberikan akurasi yang baik dalam pengukuran level.

Cocok untuk pengukuran slurry dan material padat: Gelombang ultrasonik mampu menembus dan memantul dari material yang mengandung padatan atau bahan kimia, menjadikannya efektif untuk aplikasi yang sulit dengan teknologi lain.

Kekurangan:

Terbatas pada kondisi tertentu: Alat ini tidak dapat beroperasi dengan baik pada kondisi vakum atau tekanan tinggi, yang membatasi penggunaannya dalam aplikasi ekstrem.

Rentan terhadap gangguan eksternal: Gelombang ultrasonik dapat terpengaruh oleh uap, debu, atau perubahan suhu ekstrem, yang dapat mengganggu pembacaan level yang akurat.

Rentan terhadap posisi sensor: Posisi sensor sangat sensitif, dan pengaturan yang salah dapat menyebabkan pengukuran yang tidak akurat atau kesalahan dalam interpretasi level.

Harga relatif tinggi: Dibandingkan dengan teknologi pengukuran level lainnya, alat ultrasonik cenderung memiliki biaya awal yang lebih tinggi.

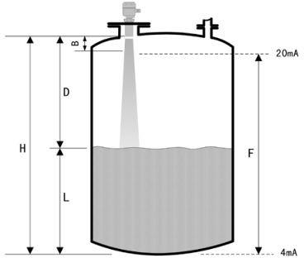

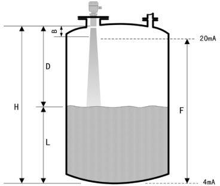

7. Radar

Teknologi radar untuk pengukuran level menggunakan gelombang mikro (microwave) yang dipancarkan ke permukaan fluida. Gelombang ini dipantulkan kembali oleh permukaan fluida dan diterima oleh sensor yang sama yang bertindak sebagai penerima (receiver). Dengan mengukur waktu yang dibutuhkan gelombang mikro untuk kembali ke sensor, sistem radar dapat menentukan jarak atau level fluida dalam tangki.

Ada dua teknologi utama dalam pengukuran level radar, yaitu Frequency Modulated Continuous Wave (FMCW) dan Pulse Wave Time of Flight. Dalam sistem Pulse Wave Time of Flight, gelombang mikro dipancarkan dalam bentuk pulsa pendek yang dipantulkan oleh permukaan fluida. Waktu tempuh gelombang dari pengirim ke penerima digunakan untuk menghitung jarak ke permukaan fluida. Sedangkan pada FMCW, sinyal dengan frekuensi yang dimodulasi terus menerus dipancarkan dan perbedaan frekuensi antara sinyal yang dipancarkan dan diterima digunakan untuk mengukur jarak.

Frekuensi yang digunakan untuk teknologi radar level ini berkisar antara 5,8 GHz hingga 6,3 GHz, yang memungkinkan pengukuran level yang sangat akurat, bahkan dalam kondisi ekstrem.

Contoh Alat Pengukur Level Radar

Rosemount 5408

Alat ini adalah sensor radar yang dirancang untuk pengukuran level di lingkungan industri dengan kondisi ekstrem. Rosemount 5408 banyak digunakan untuk pengukuran level di tangki besar dan aplikasi yang melibatkan fluida beruap atau korosif.Siemens SITRANS LR560

SITRANS LR560 adalah alat pengukur level radar yang juga digunakan dalam aplikasi dengan kondisi ekstrem, seperti tangki penyimpanan minyak atau aplikasi dengan suhu tinggi dan tekanan tinggi. Alat ini sangat akurat dalam mengukur level fluida dengan sifat yang sulit diukur oleh teknologi pengukuran level lainnya.

Contoh Penggunaan di Industri

Pengukuran Level pada Tangki Minyak

Dalam industri minyak dan gas, tangki penyimpanan minyak sering kali memiliki ukuran yang sangat besar dan beroperasi pada kondisi suhu dan tekanan tinggi. Rosemount 5408 digunakan untuk mengukur level minyak di dalam tangki besar ini. Teknologi radar memungkinkan pengukuran yang akurat meskipun ada perubahan suhu atau tekanan yang drastis, serta tanpa kontak langsung dengan fluida yang korosif atau beruap.Pengukuran Level Fluida Beruap di Industri Kimia

Di industri kimia, terutama dalam proses yang melibatkan bahan kimia yang mudah menguap, pengukuran level dengan radar sangat penting. Siemens SITRANS LR560 sering digunakan untuk mengukur level fluida beruap di tangki atau wadah lain. Keunggulannya terletak pada kemampuannya untuk mengukur level secara akurat meskipun ada uap atau perubahan suhu ekstrem yang dapat mengganggu teknologi pengukuran lainnya.

Kelebihan dan Kekurangan Pengukuran Level Radar

Kelebihan:

Non-kontak: Teknologi radar tidak memerlukan kontak fisik dengan fluida, yang menjadikannya ideal untuk pengukuran fluida yang berbahaya, korosif, atau sulit diakses.

Akurasi Tinggi: Pengukuran menggunakan gelombang radar sangat akurat, bahkan dalam kondisi ekstrem seperti suhu tinggi, tekanan tinggi, atau fluida yang memiliki sifat reflektif yang buruk.

Dapat Digunakan pada Kondisi Ekstrem: Radar level mampu bekerja pada aplikasi dengan tekanan tinggi, suhu ekstrem, atau di lingkungan yang berbahaya seperti dalam tangki bahan kimia atau minyak.

Tidak Terganggu oleh Kondisi Permukaan: Berbeda dengan teknologi lain yang bisa terpengaruh oleh lapisan uap atau debu, gelombang radar dapat menembus hambatan seperti uap atau partikel halus tanpa mengurangi akurasi.

Kekurangan:

Biaya Pengadaan Awal Tinggi: Teknologi radar cenderung lebih mahal dibandingkan dengan teknologi pengukuran level lainnya, yang mungkin menjadi pertimbangan untuk aplikasi dengan anggaran terbatas.

Batasan Tekanan dan Suhu: Meskipun radar dapat bekerja dalam kondisi ekstrem, setiap alat radar memiliki batasan pada tekanan dan suhu yang dapat diterimanya. Kondisi di luar spesifikasi ini dapat mempengaruhi kinerja alat.

Tidak Dapat Mengukur Interface: Radar level tidak dapat digunakan untuk mengukur antarmuka (interface) antara dua fluida dengan kepadatan yang sangat berbeda, seperti air dan minyak. Teknologi lain seperti radar berfrekuensi ganda atau pengukuran dengan sistem lain lebih cocok untuk aplikasi tersebut.

8. Radiation

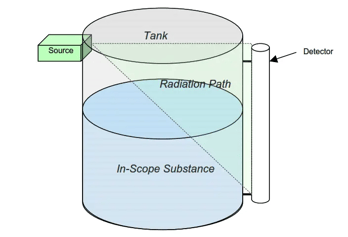

Pengukuran level menggunakan teknologi radiasi gamma bekerja dengan memanfaatkan radiasi yang dipancarkan oleh sumber radioaktif untuk mendeteksi level fluida dalam sebuah wadah. Radiasi gamma memiliki panjang gelombang yang pendek dan energi yang tinggi, sehingga dapat menembus dinding vessel dan media proses. Ketika radiasi gamma melewati fluida dalam tangki, intensitas radiasi yang sampai pada detektor di sisi lain vessel akan berubah tergantung pada ketinggian fluida. Berdasarkan perubahan intensitas ini, alat dapat menentukan level fluida di dalam tangki.

Pada continuous measurement, alat ini mengukur penurunan transmisi radiasi yang terjadi seiring dengan naiknya level fluida. Sedangkan pada point measurement, radiasi gamma akan memberikan sinyal on/off yang menunjukkan apakah level fluida telah mencapai titik tertentu.

Karena penggunaan radiasi ini melibatkan bahan radioaktif, teknologi ini hanya diterapkan dalam aplikasi tertentu yang memerlukan pengukuran level yang sangat spesifik dan tidak dapat diukur dengan teknologi lain.

Contoh Alat Pengukur Level dengan Radiasi Gamma

Berthold Technologies LB 490

LB 490 adalah alat pengukur level yang menggunakan radiasi gamma untuk aplikasi industri. Alat ini dapat digunakan untuk mengukur level fluida dalam berbagai kondisi yang sulit diukur dengan metode lainnya.

Contoh Penggunaan di Industri

Industri Nuklir

Di industri nuklir, pengukuran level sangat penting untuk memantau bahan bakar atau cairan pendingin yang digunakan dalam reaktor nuklir. Alat seperti Berthold Technologies LB 490 digunakan untuk mengukur level bahan pendingin atau cairan radioaktif dalam tangki reaktor. Teknologi radiasi gamma sangat berguna dalam aplikasi ini karena dapat bekerja dengan aman di lingkungan yang memiliki tingkat radiasi tinggi dan suhu ekstrem.Industri Kimia Berbahaya

Penggunaan radiasi gamma juga sering ditemukan di industri kimia, khususnya untuk mengukur level bahan kimia yang berbahaya dan korosif. Misalnya, dalam pengolahan bahan kimia berbahaya, pengukuran level dalam tangki reaksi atau penyimpanan dengan radiasi gamma memungkinkan untuk memantau material yang tidak dapat dipantau dengan metode pengukuran level konvensional seperti ultrasonik atau radar. Radiasi gamma dapat menembus dinding tangki dan memberikan data yang akurat tanpa harus ada kontak langsung dengan fluida tersebut.

Kelebihan dan Kekurangan Pengukuran Level dengan Radiasi Gamma

Kelebihan:

Tanpa Part yang Bergerak (No Moving Parts): Teknologi ini tidak memiliki bagian bergerak, yang berarti alat memerlukan perawatan yang sangat sedikit dan lebih tahan lama.

Instalasi Eksternal: Alat ini dapat dipasang secara eksternal pada vessel, sehingga lebih mudah dipasang pada instalasi baru atau di-retrofit pada sistem yang sudah ada.

Kehandalan Tinggi: Sistem ini sangat dapat diandalkan dan cocok untuk pengukuran level di lingkungan yang sulit atau ekstrem, di mana metode lain mungkin gagal.

Kekurangan:

Biaya Pengadaan Tinggi: Teknologi ini memiliki biaya awal yang sangat tinggi, baik untuk perangkat keras maupun untuk proses kalibrasi dan pengujian.

Memerlukan Izin Khusus: Karena melibatkan bahan radioaktif, alat ini memerlukan izin khusus dari badan pengatur yang mengawasi penggunaan bahan berbahaya.

Bahaya Radiasi: Penggunaan radiasi gamma membawa potensi bahaya radiasi, yang membutuhkan prosedur penanganan khusus dan pengawasan yang ketat untuk memastikan keselamatan operator dan lingkungan.

Summary

Pengukuran level fluida merupakan aspek krusial dalam berbagai industri modern, termasuk minyak dan gas, kimia, makanan dan minuman, serta pengolahan air, untuk memastikan efisiensi, keamanan, dan kualitas operasional. Beragam metode pengukuran, seperti displacement, differential pressure, capacitance, ultrasonic, radar, dan radiation, masing-masing memiliki prinsip kerja, kelebihan, dan kekurangan yang berbeda, sehingga pemilihan metode yang tepat harus mempertimbangkan kondisi operasi dan karakteristik fluida. Dengan memahami dan menerapkan metode yang sesuai, industri dapat mengoptimalkan proses produksi, mengurangi risiko, dan meningkatkan keselamatan dalam pengelolaan fluida.

SOCIAL MEDIA

OFFICIAL STORE

We offer solutions to customers in need of quality equipment for the industry.

CATEGORY

Instrumentation

Valve

Fitting & Flange

Electrical

General Trading for Project

PT. Karya Manaru Energi

Kirana Two Office Tower, Lantai 10A, Jl. Boulevard Timur No.88

Pegangsaan Dua, Kelapa Gading, Jakarta Utara

DKI Jakarta - 12450

MARKETING OFFICE

© 2025 PT. Karya Manaru Energi.

All Right Reserved